:: – Article proposé par Sylvain ROUSSEL – ::

:: – Responsable lean manufacturing chez Facom – ::

Florent a écrit ici un article traitant de l’importance du feedback.

J’ai pu mettre en place quelques exemples de dispositifs donnant du feedback dans le domaine de la gestion des stocks.

Le feedback comme assistance au FIFO :

Ainsi en utilisant le management visuel on peut rendre le FIFO attrayant…si si on peut 😉

Le stock à gérer était stocké dans de grands contenants rendant difficile ou coûteuse la mise en place de dispositifs gravitaires (qui oblige physiquement le respect du FIFO).

Comment respecter le FIFO dans un stockage de type étagère ?

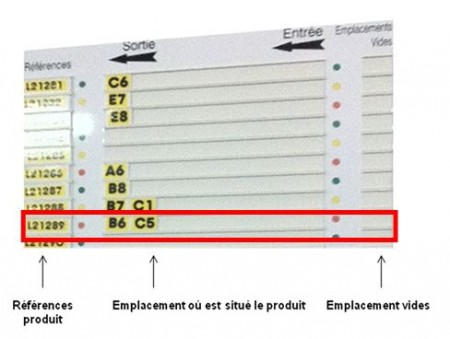

L’utilisation d’un tableau de ce type a permis de s’affranchir de ce problème :

Le tableau est constitué de trois colonnes :

• la première contient la liste totale des références que l’on peut avoir en stock.

• La deuxième simule les emplacements de stock. Il s’agit d’une bande dans laquelle on introduit des étiquettes représentant des emplacements de stockage (B6 – étage B emplacement 6)

• La troisième colonne simule les emplacements vides. (Les étiquettes des emplacements sont donc présentes soit dans la deuxième soit dans la troisième colonne)

Prenons un exemple. Sur le tableau nous avons en stock deux contenants qui ont la référence 21 289. Ces contenants sont situés dans les emplacements B6 et C5. Lorsque j’aurai besoin de consommer cette référence j’irai d’abord chercher celle située à l’emplacement B6 puis celle en C5 et ainsi le FIFO sera respecté.

Le feedback comme assistance à l’ordonnancement :

…Où comment utiliser le management visuel pour tirer les flux.

Le stock à gérer était ici un stock de produits en encours de production, qui servait de points d’arrêts avant une différenciation de traitement de surface.

Ce point d’arrêt dans le processus de production était un endroit stratégique de planification : un niveau trop bas de stocks entraîne un risque de rupture de pièces aux opérations situés en aval, un niveau trop haut entraine des surstocks. Il convenait donc d’apporter une gestion particulière à ce dépôt.

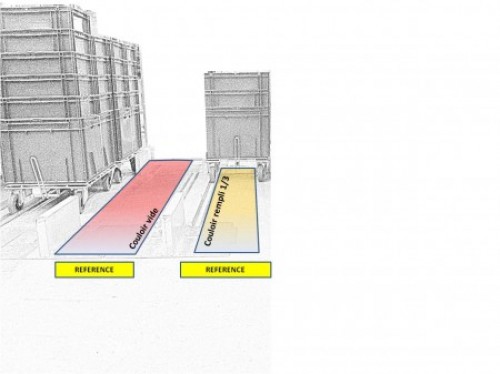

Voici le système utilisé pour résoudre ce problème :

Chaque référence était stockée dans des petits contenants sur des plaques à roulettes. Chaque référence avait un couloir attitré, la longueur du couloir restait fixe mais variait pour chacune des références en fonction de la demande client.

Ainsi visuellement et rapidement on pouvait savoir quelle référence il fallait produire (en regardant quels couloirs étaient vides ou semi vides) et selon quelle quantité.

Le feedback de l’état de remplissage des couloirs nous permettait donc d’aider à la constitution des plannings des équipements en amont. A l’inverse lorsqu’un couloir débordait, nous pouvions rapidement visualiser le surstock et en analyser les causes.

Enfin le feedback de l’état de remplissage de l’ensemble des couloirs nous permettait d’adapter notre vitesse de production en amont.

Ci-dessous un petit schéma pour synthétiser le fonctionnement du système mis en place :

Bonjour,

Merci pour cet excellent article. Je m’y suis appuyé pour faire du visuel de stock em me servant de votre tableau et de son système à « glissement » pour favoriser le FIFO dans le vidage, mais aussi dans le remplissage des travées de stokcage.

Avec quelques codes couleur (1 couleur, 1 article) ça a de la gueule et ma hiérarchie a adhéré de suite.

Si des personnes étaient intéressées, je pourrais éventuellement leur envoyer un Pdf de la maquette par mail.

Encore merci pour cet article.

David

salut david pouvez vous m’envoyer le PDF concernant le FIFO ??

Bonjour,

Merci pour cet article, qui m’apporte quelques éléments de réponse concernant un projet de réorganisation d’entrepot pharmaceutique avec une problématique liée aux produits ayant des dates de péremption.

David, j’aimerais bien entrer en contact avec vous, d’une part et recevoir votre maquette d’une autre.

Je vous remercie d’avance pour votre retour.

Cdlt,

Leslie

Bonjour Leslie,

Pour plus de facilté d’échanges ou d’envois de fichiers vous pouvez me contacter sur cet email de 7H00 à 15H00 environ :

David.QUITTARD@fr.imptob.com

Bien cordialement.

David

Bonjour,

Adresse ci-dessus plus valide.

Merci.

Ma question :

Comment est-ce possible de gérer le fifo si pour une référence il existe 2 ou 3 travées (couloir)?

Bonjour,

Laissez-moi votre mail s’il vous plait, je vous ferai passer une photo de mon tableau FIFO multi articles et multi travées.

Bien cordialement.

David